国庆70周年献礼——国民经济发展生力军之中国合成橡胶工业

合成橡胶是化学工业中占有重要地位的三大合成材料之一,是工业、农业、国防军工和高科技等国民经济各重要领域中不可缺少的重要材料。

与天然橡胶相比,合成橡胶的生产不受气候变化影响,供应稳定,综合性能虽然与天然橡胶有差异,但是通过并用或选用特定的合成橡胶品种牌号,可以获得较天然橡胶更为优越的制品性能,因此从1962年开始,世界合成橡胶消费量超过天然橡胶的局面至今未变。

中国合成橡胶的科研探索始于建国初期,而工业化则从上世纪50年代末至60年代初开始,迄今已走过60余年的发展历程。

据统计,中国2018年主要合成橡胶(不包括合成胶乳和其他特种胶)的装置能力为592万吨/年,产量370万吨,消费量474万吨,均位居世界第一,装置能力和产量已占世界总量的30%左右;也是继美、日之后,能够生产所有合成橡胶主要品种的三个国家之一。

新中国成立前,中国合成橡胶工业一片空白,既无技术也无工业生产装置。

新中国成立初期,西方发达国家对华封锁禁运,作为重要的战略物资,发展合成橡胶只能走科技攻关、自主开发为主的道路。

中国的合成橡胶工业正是在自主创新和引进技术的基础上起步,并在自主创新技术不断完善和丰富的过程中发展壮大起来的。

1956年,国家计委批准在四川长寿化工厂建设氯丁橡胶车间,1958年11月,建成试生产,虽然当年产量只有34吨,却标志着中国合成橡胶工业化生产的开始。

1958年四川长寿化工厂氯丁橡胶车间全体员工合影

1958年,中国开始有计划地组建相应的科研设计机构:化工部正式定名组建北京化工研究院,成立合成橡胶研究室;同年,化工部第五设计院(兰州)、兰州化学工业公司研究院、北京化工学院(今北京化工大学)相继成立。

1960年2月,化工部召开全国化工厅局长会议,讨论制定了合成橡胶发展的“三年规划”和“八年设想”,为发展合成橡胶工业规划愿景。

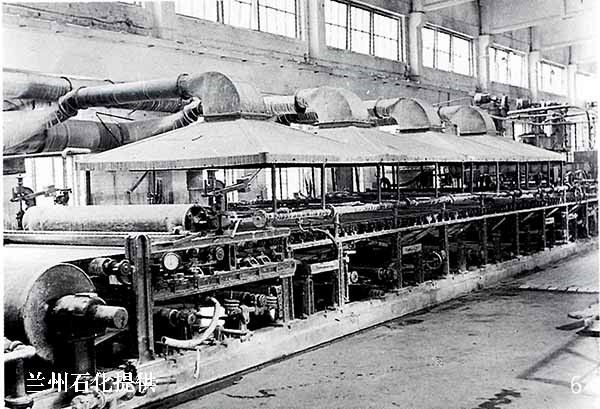

当年5月,按照1954年苏联提供的设计文件,1.35万吨/年丁苯橡胶装置在兰州合成橡胶厂建成投产,这是国内工业生产的第二个胶种。同期,酒精法制备丁二烯的原料装置建成投产。

前苏联援助的丁腈橡胶,于1962年8月装置建成投产,这是国内工业化生产的第三个胶种,适应了国防军工对耐油橡胶的需要。

早期的丁苯橡胶生产线

截至1980年,全国可生产丁苯橡胶、顺丁橡胶、氯丁橡胶和丁腈橡胶共四大合成橡胶胶种,装置总能力达12万吨/年,产量12万吨。

1966年2月,国家科委、中国科学院、化工部、石油部、第一机械工部和高教部联合在兰州召开“合成橡胶规划讨论会”,决定以组织攻关会战的方式,加速开发顺丁橡胶、异戊橡胶、丁基橡胶和乙丙橡胶等四个合成橡胶品种。

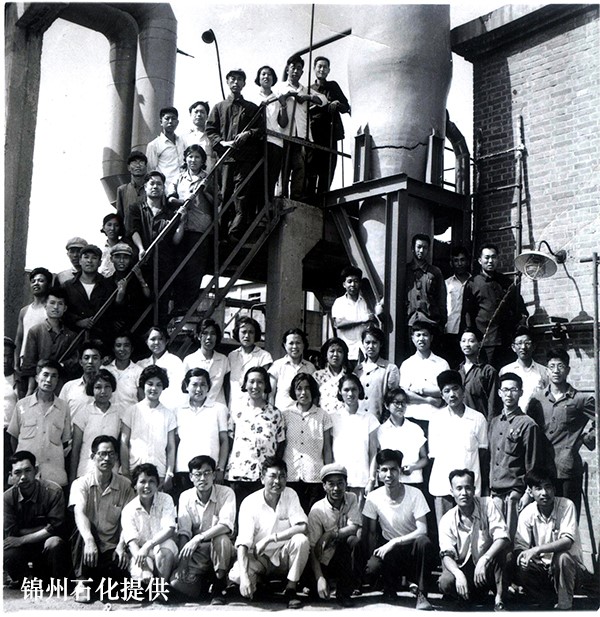

1967年,橡胶会战中的科研人员在橡胶装置前合影

技术攻关中,顺丁橡胶工业化技术开发取得巨大成就,其余几个胶种的技术开发,因原料、技术及当时市场条件等情况相对比较复杂,国产化技术延迟至改革开放期间,但是从中锻炼培养了人材,为后期工业化积聚了研发经验。

1966年,锦州石油六厂建成千吨级顺丁橡胶工业试验装置,1967年产量139吨,这套试验装置,为我国镍系顺丁橡胶及后期的稀土顺丁橡胶工业化做出重要贡献。

1971年,北京燕山石化公司建成丁烯氧化脱氢乙腈法抽提丁二烯的万吨级装置,这一工艺成为我国顺丁橡胶发展初期主要原料来源。1976年5月在燕山公司首套引进二甲基甲酰胺(DMF)抽提乙烯联产裂解碳四生产丁二烯(4.5万吨/年)装置,以后国内又陆续引进N-甲基吡咯烷酮(NMP)抽提生产丁二烯装置,随着乙烯工业的发展,裂解碳四抽提法逐渐成为国内生产丁二烯的主流工艺技术路线。

同年,北京燕山石化总厂1.5万吨/年顺丁橡胶装置建成投产,这是国内工业化生产的第四个胶种。1971年开发成功的顺丁橡胶成套生产技术荣获国家科技进步特等奖。

改革开放后至上世纪末,国内合成橡胶增加了热塑性丁苯橡胶、乙丙橡胶和丁基橡胶三大品种,截至2000年,主要合成橡胶装置能力达107万吨/年,产量80万吨。

1982年12月,引进日本成套技术和设备的8万吨/年乳聚丁苯橡胶装置在吉林石化公司建成投产;1987年7月另一套引进日本的8万吨/年乳聚丁苯橡胶装置在山东齐鲁石化公司建成投产。

采用国内自主开发技术,1989年在岳化总厂和1993年在燕化公司建成万吨级SBS工业装置。该成套工业化成果还实现了向意大利和台湾的技术转让,开创了我国石油化工成套技术向境外出口的先例。

出口技术签约仪式

1997年9月,吉林化工公司从日本引进2万吨/年乙丙橡胶装置建成投产,这是我国第一套乙丙橡胶工业生产装置。

1999年,引进“试验”技术经燕山石化公司进行整套工艺开发的3万吨/年丁基橡胶建成投产,结束了我国丁基橡胶完全依赖进口的局面。

2000年4月,兰化石化公司引进日本技术的1.5万吨/年丁腈橡胶装置建成投产。

2018年,全国主要合成橡胶生产企业50多家,装置能力592万吨/年,总产量370万吨。

随着国民经济特别是中国汽车工业的高速发展,带来了橡胶原材料巨大市场需求,中国合成橡胶工业迎来高速发展期。

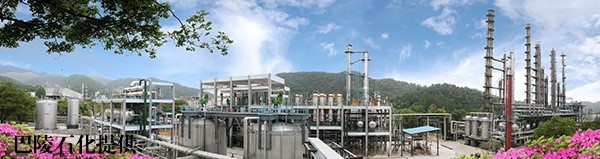

2002年,中国石化巴陵石化开发研制、自行设计500吨/年SEBS(氢化SBS)中试生产装置建成投产;2006年7月,建成国内第一套工业化SEBS装置。

国内首套万吨级SEBS装置

2007年5月,中国石化第一套与地方合资建设的南京扬子石化金浦橡胶有限公司10万吨/年丁苯橡胶装置建成投产。

2009年6月,中国石化齐鲁分公司采用国内自有技术新建年产10万吨丁苯装置投产,全厂丁苯橡胶装置总产能达23万吨/年,成为国内最大的丁苯橡胶生产基地。

2009年9月,中国石油独山子石化公司采用引进技术18万吨/年溶聚丁苯橡胶/SBS装置建成投产。在此后与国内用户的密切协作下,开创了利用国产材料、大规模生产应用节能型轮胎的新时代。

2009年11月,具有完全自主知识产权的DMF法15万吨/年裂解碳五全分离装置在上海石化公司建成投产。2011年9月青岛伊科思技术工程有限公司设计的乙腈法15万吨/年全分离装置在辽宁抚顺建成投产。标志着国内裂解碳五分离装置技术进入常态化工业生产。

2010年2月,山东玉皇化工有限公司8万吨/年顺丁橡胶装置建成投产,这是国内民营企业建成的第一套规模化合成橡胶装置。

2010年5月,茂名鲁华化工有限公司采用自主研发技术建设的1.5万吨/年异戊橡胶生产装置建成投产。该项目的建成投产,填补了国内异戊橡胶生产的空白。

2010年10月,中国石化燕山石化公司自主知识产权建设3万吨/年溴化丁基橡胶装置投产,结束了国内卤化丁基橡胶市场完全依靠进口的局面。

2017年8月,中国石化巴陵石化分公司自主知识产权2万吨/年SEPS装置建成投产,填补了我国SEPS产品研发生产空白。该公司成为全球第三家、国内唯一的工业生产SEPS高档环保科技新产品的公司。

中国合成橡胶工业的高速发展,导致部分投资者对市场和价格预期过于乐观,出现了非理性投资建厂。“十二五”期间合成橡胶产能“井喷式”增长,5年新增产能300多万吨,产业品种的同质化,产品结构性过剩矛盾显现。

在“去产能、调结构、促升级”方针指导下,有数套过剩或无效产能退出,有效供给产能增加,过剩产能造成的艰难形势稍有缓解,产品结构趋向合理。

2016年7月中国石化上海高桥为适应上海城市发展和国内产业结构调整的需要,12万吨/年顺丁橡胶装置永久停产。山东华宇8万吨/年丁二烯橡胶装置改造转产SBS。2016年国内顺丁橡胶去产能20万吨/年,过剩产能压力稍有缓解。

在过去的70年里,中国合成橡胶行业跟随共和国的发展脚步,经历了自己的起步和繁荣时期。随着国民经济的持续增长,包括合成橡胶等高性能合成材料的创新需求在不断增加。合成橡胶工业的创新发展将促进相关行业的发展,对实现国家安全和国民经济的可持续发展都将产生深远的意义。

- 2022-05-05

- 2019-05-14

- 2022-03-18

- 2022-06-29

- 2021-05-21

- 2023-02-06

- 2019-05-28

- 2023-08-14

- 2022-01-03

- 2019-11-06